- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Wat is Investment Casting en hoe werkt het?

2022-10-10

Investeringsgieten (verloren wasgieten)

Factoren zoals ontwerpvereisten, kosten en haalbaarheid om te vervaardigen bepalen welk gietproces het meest geschikt is om een product te vervaardigen. Dit artikel waarin investeringscasting wordt beschreven, is bedoeld om u te helpen een weloverwogen castingbeslissing te nemen.

Investeringsgieten produceert nauwkeurige componenten terwijl materiaalverspilling, energie en daaropvolgende bewerking worden geminimaliseerd. Het kan ook zorgen voor de productie van zeer ingewikkelde onderdelen. Dit maakt het investeringsgietproces behoorlijk nuttig voor ontwerpingenieurs.

Het doel is om te begrijpen wat wordt bedoeld met investment casting. Dus, wat is precies de investering in 'investeringscasting'? De term 'geïnvesteerd' heeft historisch gezien de betekenis van 'gekleed' of 'omringd'. Investeringsgieten maakt gebruik van een schaal gemaakt van keramiek, gips of plastic die is gevormd rond een waspatroon. Het waspatroon wordt gesmolten en verwijderd in een oven en metaal wordt in de schaal gegoten om het gietstuk te maken.

Waar wordt investeringsgieten voor gebruikt? Laten we het productieproces van investeringsgieten opsplitsen voor een beter begrip:

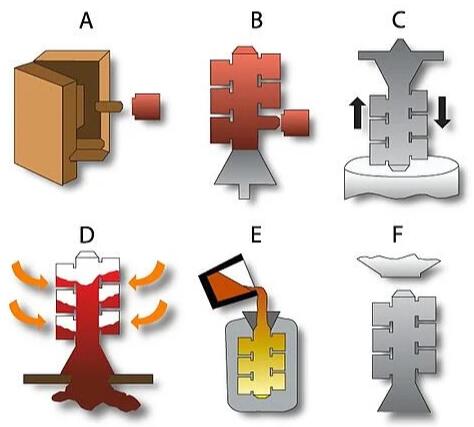

Het investeringsgietproces

Het patroon maken

Het maakt gebruik van een patroon met dezelfde details als het voltooide onderdeel, behalve dat er rekening wordt gehouden met thermische contractie (d.w.z. krimpen).

Patronen worden meestal gemaakt van was met behulp van een metalen spuitgietmatrijs.

De waspatronen monteren en de boom maken

Zodra een waspatroon is geproduceerd, wordt het geassembleerd met andere wascomponenten om het poort- en runner-metaalafgiftesysteem te vormen.

Afhankelijk van de grootte en configuratie van de gewenste afwerkingscomponent, kunnen meerdere waspatronen worden verwerkt met behulp van een enkele boom.

De vormschaal maken

Het hele waspatroon wordt ondergedompeld in een keramische slurry, bedekt met zandstucwerk en gedroogd.

Cycli van nat onderdompelen en daaropvolgend stucwerk worden herhaald totdat een schaal van de gewenste dikte is ontstaan. Die dikte wordt mede bepaald door productgrootte en configuratie.

Zodra de keramische schaal is opgedroogd, wordt deze voldoende sterk om het gesmolten metaal tijdens het gieten vast te houden.

Was verwijderen

Het geheel wordt in een stoomautoclaaf geplaatst om het grootste deel van de was weg te smelten.

Alle resterende was die in de keramische schaal is gedrenkt, wordt in een oven uitgebrand. Op dit punt is het achtergebleven waspatroon en het poortmateriaal volledig verwijderd en blijft de keramische mal achter met een holte in de vorm van het gewenste gegoten onderdeel.

Deze werking bij hoge temperatuur verhoogt ook de sterkte en stabiliteit van het keramische materiaal. Bovendien helpt het de reactie van de schaal en het metaal tijdens het gieten te minimaliseren.

Smelt en giet

De mal wordt voorverwarmd tot een bepaalde temperatuur en gevuld met gesmolten metaal, waardoor het metalen gietstuk ontstaat.

Met dit proces kan bijna elke legering worden geproduceerd. Ofwel luchtsmelten of vacuümsmelten kan worden gebruikt, zoals voorgeschreven door de legeringschemie. Vacuümsmelten wordt voornamelijk gebruikt wanneer er reactieve elementen in de legering aanwezig zijn.

Laatste operaties

Nadat het gietstuk voldoende is afgekoeld, wordt de vormschaal door middel van een knock-outbewerking van het gietstuk weggebroken.

De poorten en geleiders worden uit het gietstuk gesneden en indien nodig wordt het gietstuk nabewerkt met zandstralen, slijpen en machinale bewerkingen om het gietstuk dimensionaal af te werken.

Niet-destructief onderzoek kan fluorescerende penetrant-, magnetische deeltjes-, radiografische of andere inspecties omvatten. Laatste dimensionale inspecties, legeringstestresultaten en NDT worden vóór verzending geverifieerd.

Voordelen van het gietproces voor investeringen

Maatbereik:

Hoewel de meeste investeringsgietstukken klein zijn, kan het investeringsproces gietstukken opleveren die meer dan 1.000 pond wegen. Deze mogelijkheid is beperkt tot een relatief klein aantal investeringswielen en vereist speciale expertise bij het hanteren. De meeste gegoten onderdelen vallen in de ons tot een bereik van 20 pond.

Veelzijdige en ingewikkelde vormen:

Investeringsgieten biedt consistente en repetitieve nauwe toleranties samen met ingewikkelde passages en contouren. Veel van deze configuraties zijn onmogelijk te produceren. Waar gereedschapsmachines bijvoorbeeld niet bij kunnen. Het verkrijgen van net-vorm of bijna-net-vorm gegoten componenten kan de verwerkingskosten na het gieten drastisch verlagen.

Investeringsgieten is een goed alternatief voor lassen of fabriceren. Veel componenten kunnen worden gecombineerd tot één gietstuk. Hoe meer er worden gecombineerd, hoe beter de productie-efficiëntie. Het converteren van meerdelige componenten naar een enkele investeringsgietstuk levert doorgaans meer maatnauwkeurigheid en verminderde onderdeelcomplexiteit op.

Nauwkeurige en gladde oppervlakken:

De gebruikte keramische schaal is gebouwd rond gladde patronen die worden geproduceerd door was in een gepolijste aluminium matrijs te injecteren. Een 125 micro-afwerking is standaard, en zelfs fijnere afwerkingen zijn niet ongewoon.

Investeringsgietwerk bevat geen scheidingslijn omdat er maar één mal wordt gebruikt in plaats van twee halve mallen (zoals bij zandgieten). Normen voor oppervlakkige onvolkomenheden en cosmetica worden besproken en overeengekomen met de klant op basis van de functie.

Hieronder vindt u een vergelijking van relatieve oppervlakteafwerkingen die kunnen worden verwacht van verschillende gietprocessen:

Factoren zoals ontwerpvereisten, kosten en haalbaarheid om te vervaardigen bepalen welk gietproces het meest geschikt is om een product te vervaardigen. Dit artikel waarin investeringscasting wordt beschreven, is bedoeld om u te helpen een weloverwogen castingbeslissing te nemen.

Investeringsgieten produceert nauwkeurige componenten terwijl materiaalverspilling, energie en daaropvolgende bewerking worden geminimaliseerd. Het kan ook zorgen voor de productie van zeer ingewikkelde onderdelen. Dit maakt het investeringsgietproces behoorlijk nuttig voor ontwerpingenieurs.

Het doel is om te begrijpen wat wordt bedoeld met investment casting. Dus, wat is precies de investering in 'investeringscasting'? De term 'geïnvesteerd' heeft historisch gezien de betekenis van 'gekleed' of 'omringd'. Investeringsgieten maakt gebruik van een schaal gemaakt van keramiek, gips of plastic die is gevormd rond een waspatroon. Het waspatroon wordt gesmolten en verwijderd in een oven en metaal wordt in de schaal gegoten om het gietstuk te maken.

Waar wordt investeringsgieten voor gebruikt? Laten we het productieproces van investeringsgieten opsplitsen voor een beter begrip:

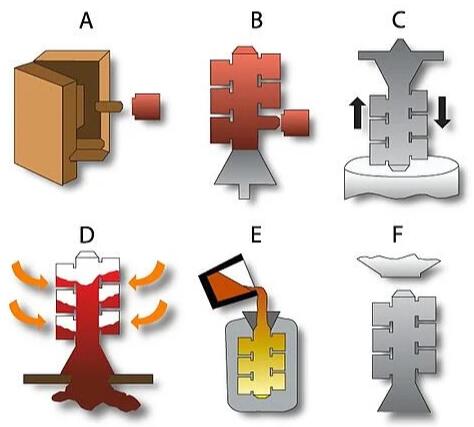

Het investeringsgietproces

Het patroon maken

Het maakt gebruik van een patroon met dezelfde details als het voltooide onderdeel, behalve dat er rekening wordt gehouden met thermische contractie (d.w.z. krimpen).

Patronen worden meestal gemaakt van was met behulp van een metalen spuitgietmatrijs.

De waspatronen monteren en de boom maken

Zodra een waspatroon is geproduceerd, wordt het geassembleerd met andere wascomponenten om het poort- en runner-metaalafgiftesysteem te vormen.

Afhankelijk van de grootte en configuratie van de gewenste afwerkingscomponent, kunnen meerdere waspatronen worden verwerkt met behulp van een enkele boom.

De vormschaal maken

Het hele waspatroon wordt ondergedompeld in een keramische slurry, bedekt met zandstucwerk en gedroogd.

Cycli van nat onderdompelen en daaropvolgend stucwerk worden herhaald totdat een schaal van de gewenste dikte is ontstaan. Die dikte wordt mede bepaald door productgrootte en configuratie.

Zodra de keramische schaal is opgedroogd, wordt deze voldoende sterk om het gesmolten metaal tijdens het gieten vast te houden.

Was verwijderen

Het geheel wordt in een stoomautoclaaf geplaatst om het grootste deel van de was weg te smelten.

Alle resterende was die in de keramische schaal is gedrenkt, wordt in een oven uitgebrand. Op dit punt is het achtergebleven waspatroon en het poortmateriaal volledig verwijderd en blijft de keramische mal achter met een holte in de vorm van het gewenste gegoten onderdeel.

Deze werking bij hoge temperatuur verhoogt ook de sterkte en stabiliteit van het keramische materiaal. Bovendien helpt het de reactie van de schaal en het metaal tijdens het gieten te minimaliseren.

Smelt en giet

De mal wordt voorverwarmd tot een bepaalde temperatuur en gevuld met gesmolten metaal, waardoor het metalen gietstuk ontstaat.

Met dit proces kan bijna elke legering worden geproduceerd. Ofwel luchtsmelten of vacuümsmelten kan worden gebruikt, zoals voorgeschreven door de legeringschemie. Vacuümsmelten wordt voornamelijk gebruikt wanneer er reactieve elementen in de legering aanwezig zijn.

Laatste operaties

Nadat het gietstuk voldoende is afgekoeld, wordt de vormschaal door middel van een knock-outbewerking van het gietstuk weggebroken.

De poorten en geleiders worden uit het gietstuk gesneden en indien nodig wordt het gietstuk nabewerkt met zandstralen, slijpen en machinale bewerkingen om het gietstuk dimensionaal af te werken.

Niet-destructief onderzoek kan fluorescerende penetrant-, magnetische deeltjes-, radiografische of andere inspecties omvatten. Laatste dimensionale inspecties, legeringstestresultaten en NDT worden vóór verzending geverifieerd.

Voordelen van het gietproces voor investeringen

Maatbereik:

Hoewel de meeste investeringsgietstukken klein zijn, kan het investeringsproces gietstukken opleveren die meer dan 1.000 pond wegen. Deze mogelijkheid is beperkt tot een relatief klein aantal investeringswielen en vereist speciale expertise bij het hanteren. De meeste gegoten onderdelen vallen in de ons tot een bereik van 20 pond.

Veelzijdige en ingewikkelde vormen:

Investeringsgieten biedt consistente en repetitieve nauwe toleranties samen met ingewikkelde passages en contouren. Veel van deze configuraties zijn onmogelijk te produceren. Waar gereedschapsmachines bijvoorbeeld niet bij kunnen. Het verkrijgen van net-vorm of bijna-net-vorm gegoten componenten kan de verwerkingskosten na het gieten drastisch verlagen.

Investeringsgieten is een goed alternatief voor lassen of fabriceren. Veel componenten kunnen worden gecombineerd tot één gietstuk. Hoe meer er worden gecombineerd, hoe beter de productie-efficiëntie. Het converteren van meerdelige componenten naar een enkele investeringsgietstuk levert doorgaans meer maatnauwkeurigheid en verminderde onderdeelcomplexiteit op.

Nauwkeurige en gladde oppervlakken:

De gebruikte keramische schaal is gebouwd rond gladde patronen die worden geproduceerd door was in een gepolijste aluminium matrijs te injecteren. Een 125 micro-afwerking is standaard, en zelfs fijnere afwerkingen zijn niet ongewoon.

Investeringsgietwerk bevat geen scheidingslijn omdat er maar één mal wordt gebruikt in plaats van twee halve mallen (zoals bij zandgieten). Normen voor oppervlakkige onvolkomenheden en cosmetica worden besproken en overeengekomen met de klant op basis van de functie.

Hieronder vindt u een vergelijking van relatieve oppervlakteafwerkingen die kunnen worden verwacht van verschillende gietprocessen:

| Gietproces | RMS-bereik |

| Dood gaan | 20 € 120 |

| Investering | 60 € 200 |

| Schimmel | 120 - 300 |

| Centrifugaal â Standaard gereedschap | 400 - 500 |

| Centrifugaal â Permanente vorm | 20 € 300 |

| Statisch â Permanente schimmel | 200 € 420 |

| Normaal non-ferrozand | 300 – 560 |

| Normaal ijzerhoudend groen zand | 560 – 900 |

Bewerkt door Santos Wang van Ningbo Zhiye Mechanical Components Co., Ltd.

https://www.zhiyecasting.com

santos@zy-casting.com

86-18958238181