- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Silica Sol Investeringsafgietsel

Silica Sol Investeringsafgietsel

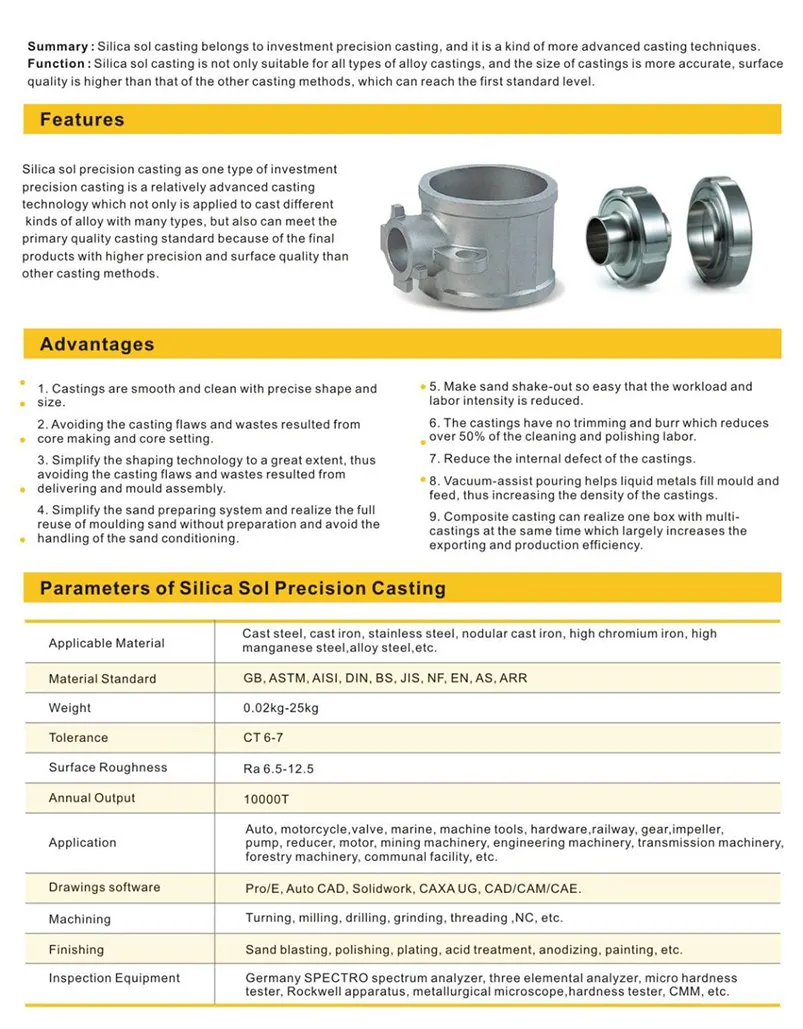

Silica Sol Investeringsafgietselis een vorm van investeringsgieten. Het proces lijkt erg op elkaar, behalve dat de inbedvorm is gemaakt van silica sol zirkoonzand gemengd met vuurvast poeder. Silica sol zirkoonzand is uitzonderlijk fijnkorrelig (10-20 micron) en kan bij het maken van de mal worden gemengd tot een slurry met een zeer lage viscositeit. Het resultaat is een gietmethode die maatvaste gietstukken levert met uitstekende as-cast oppervlakteafwerkingen. Cruciaal is dat de silica sol zirkoonvorm bestand is tegen temperaturen tot 2000°C, waardoor ze erg handig zijn bij het gieten van gelegeerd staal en roestvrij staal op hoge temperatuur.

Waarom gebruiken?Silica Sol Investeringsafgietsel?

Voordelen vansilica sol investeringsgieten:

â Grote veelzijdigheid; geschikt voor het gieten van de meeste metalen.

â Hiermee kunnen zeer ingewikkelde gietstukken worden gemaakt met dunne wanden.

â Gladde oppervlakteafwerkingen zijn mogelijk zonder scheidingslijn, zodat machinale bewerking en afwerking worden verminderd of geëlimineerd.

â Hiermee kunnen niet-bewerkbare onderdelen nauwkeurig worden gegoten.

â Uitstekende maatnauwkeurigheid Silica Sol Process1. Er wordt een metalen matrijs gemaakt, de indruk is hetzelfde als vereist in de uiteindelijke mal.

2. Gesmolten was wordt in de metalen matrijs geïnjecteerd om een patroon te creëren, laat stollen en vervolgens verwijderd. Sommige complexe waspatronen worden vervaardigd door verschillende afzonderlijke patronen samen te voegen met behulp van een lijm.

3. De wassen worden vervolgens geassembleerd op een wasboom, veel onderdelen kunnen op de boom worden geplaatst, afhankelijk van de grootte, het is gebruikelijk dat componenten in het gewichtsbereik van 0,1 kg tot 50 kg liggen.

4. De boom wordt vervolgens ondergedompeld in silica sol zirkoonsuspensie om de was te coaten, de suspensie is uitzonderlijk fijn met een lage viscositeit, wat resulteert in een uitstekende as-cast oppervlakteafwerking. De slurry wordt gecoat met een vuurvast materiaal en het proces wordt verschillende keren herhaald totdat er een schil rond het waspatroon ontstaat.

5.Het droogproces is van cruciaal belang. De schalen moeten op natuurlijke wijze bij een constante temperatuur drogen om de silicasolgels en vuurvaste deeltjes te laten hechten, het resultaat is een sterke schaalvorm van hoge kwaliteit. De bomen van was worden in ovens van ongeveer 200 graden gezet om de was eruit te laten smelten.

6. Wanneer alle was is verwijderd, worden de bomen verwarmd tot meer dan 1000 graden om de voorbereiding voor het gieten te voltooien.

7. Het metaal wordt vervolgens in de hete mal gegoten, waardoor de legering de dunste delen van de mal kan bereiken voordat deze stolt.

Verloren schuimafgietsel

Verloren schuimafgietsel

Verloren schuim gietenis een soort gieten met verdampingspatroon. Deze methode lijkt veel op investeringsgieten waarbij was in plaats van schuim wordt gebruikt bij het maken van patronen.

Het schuimpatroon werd voor het eerst gebruikt in de metaalbewerking in 1958. Hoewel deze vormgiettechniek niet zo populair is als andere methoden zoals zandvormgieten of permanent gieten, behoudt het uitstekende voordelen, vooral bij het gieten van gecompliceerde en nauwkeurige vormen.

In tegenstelling tot traditionele methoden, waarbij het patroon wordt teruggetrokken voordat het gieten plaatsvindt en vaardigheid vereist is bij het verwijderen van het patroon, met betrekking tot de verloren schuimmethode, wordt het patroon verdampt wanneer het gesmolten metaal erin wordt gegoten, wat helpt om deze overwegingen te verminderen.

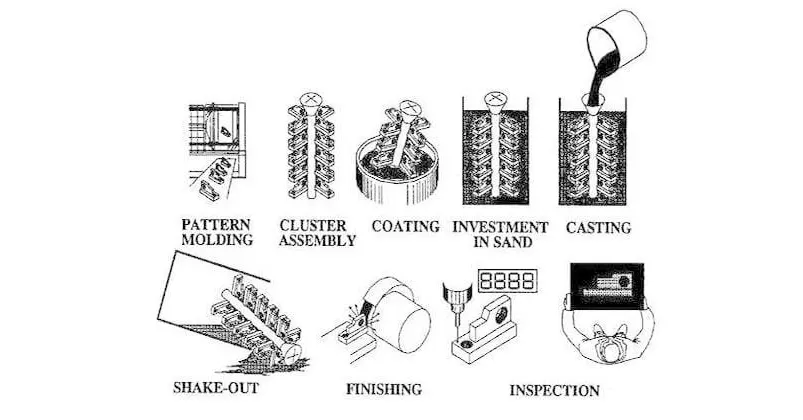

Deverloren schuim gietenwerkwijze

Verloren schuimproces

De verloren schuimgiettechnologie omvatte 5 stappen: het ontwerpen van het patroon; aanbrengen van isolatieverf; het patroon in de zandfles plaatsen; gieten van het gesmolten metaal; en het verzamelen van de gietstukken.

Hoe wordt een verloren schuimpatroon gemaakt?

Eerst wordt een patroon ontworpen van piepschuim. Dit type schuim speelt een belangrijke rol bij deze gietmethode. Het is een goede thermische isolator en is bestand tegen chemicaliën, waardoor het mogelijk is om normaal te werken bij een temperatuur onder 75 â.

Afhankelijk van de moeilijkheidsgraad en details van het product, kan het schuimpatroon op verschillende manieren worden gemaakt.

Het patroon maken voor het verloren schuimproces

Voor zeer gedetailleerde gietpatronen wordt het schuimpatroon deels gemaakt en aan elkaar gelijmd. Voor het kleine volume maken gieterijen vaak patronen met de hand gesneden of machinaal uit een massief schuimblok. Als het patroon eenvoudig genoeg is, kan een hete draadschuimsnijder worden toegepast.

Als het volume groot is, kan het patroon in massa worden geproduceerd door een proces dat vergelijkbaar is met spuitgieten.

Polystyreenkorrels worden onder lage druk in een voorverwarmde aluminium mal gespoten. Daarna wordt stoom toegepast, waardoor polystyreen meer uitzet om de lege holte te vullen en vervolgens het patroon of een sectie te vormen. Het uiteindelijke patroon is ongeveer 97,5% lucht en 2,5% polystyreen.

Gietproces:

Zodra het patroon is gevormd, wordt het bedekt met isolatieverf, in een kolf geplaatst en omgeven door niet-gebonden zand en verdicht.

het patroon is gecoat met isolatieverf in verloren schuimproces

De dekkende verf werkt om de duurzaamheid van het maloppervlak te vergroten, te beschermen tegen erosie en te breken. Terwijl de kolf geschikt is ontworpen voor deze methode, zodat wanneer het gesmolten metaal in de vorm wordt gegoten, het door schuimverbranding gegenereerde gas volledig wordt onttrokken.

Nadat gesmolten metaal in het schuimpatroon is gegoten, wordt het schuimpatroon uitgebrand en wordt het gietstuk gevormd.

Lost foam-methode wordt toegepast op gietstaalproducten

Shell Mold Casting

Shell Mold Casting

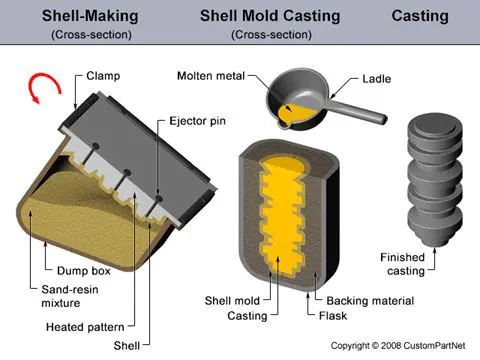

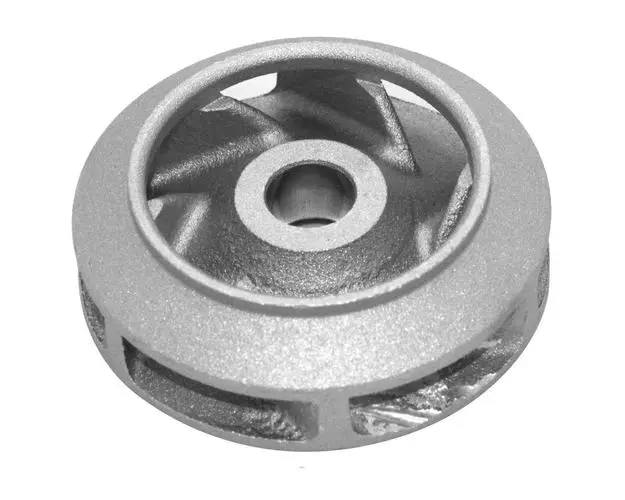

Schelpvorm gegoteningis een metaalgietproces vergelijkbaar met zandgieten, waarbij gesmolten metaal in een vervangbare mal wordt gegoten. Bij het gieten van schaalvormen is de mal echter een dunwandige schaal die is gemaakt door een zand-harsmengsel rond een patroon aan te brengen. Het patroon, een metalen stuk in de vorm van het gewenste onderdeel, wordt hergebruikt om meerdere schaalvormen te vormen. Een herbruikbaar patroon zorgt voor hogere productiesnelheden, terwijl de wegwerpmallen het mogelijk maken om complexe geometrieën te gieten. Het gieten van schaalvormen vereist het gebruik van een metalen patroon, oven, zand-harsmengsel, stortbak en gesmolten metaal.

Shell schimmel gietenmaakt het gebruik van zowel ferro- als non-ferrometalen mogelijk, meestal met behulp van gietijzer, koolstofstaal, gelegeerd staal, roestvrij staal, aluminiumlegeringen en koperlegeringen. Typische onderdelen zijn klein tot middelgroot en vereisen een hoge nauwkeurigheid, zoals tandwielkasten, cilinderkoppen, drijfstangen en hefboomarmen.

Deschaalvormgietenproces bestaat uit de volgende stappen:

1. Patrooncreatie - Er wordt een tweedelig metalen patroon gemaakt in de vorm van het gewenste onderdeel, meestal van ijzer of staal. Andere materialen worden soms gebruikt, zoals aluminium voor de productie van kleine volumes of grafiet voor het gieten van reactieve materialen.

2. Vormvorming - Eerst wordt elke patroonhelft verwarmd tot 175-370°C (350-700°F) en gecoat met een smeermiddel om verwijdering te vergemakkelijken. Vervolgens wordt het verwarmde patroon op een stortbak geklemd, die een mengsel van zand en een harsbindmiddel bevat. De stortbak is omgekeerd, waardoor dit zand-harsmengsel het patroon kan coaten. Het verwarmde patroon hardt het mengsel gedeeltelijk uit, dat nu een schil rond het patroon vormt. Elke patroonhelft en de omringende schaal wordt volledig uitgehard in een oven en vervolgens wordt de schaal uit het patroon geworpen.

3. Vormmontage - De twee schaalhelften zijn samengevoegd en stevig vastgeklemd om de volledige schaalvorm te vormen. Als er kernen nodig zijn, worden deze geplaatst voordat de mal wordt gesloten. De schaalvorm wordt vervolgens in een kolf geplaatst en ondersteund door een steunmateriaal.

4. Gieten - De mal wordt stevig aan elkaar geklemd terwijl het gesmolten metaal uit een pollepel in het poortsysteem wordt gegoten en de malholte vult.

5. Koeling - Nadat de mal is gevuld, laat het gesmolten metaal afkoelen en stollen in de vorm van het uiteindelijke gietstuk.

6. Gieten verwijderen - Nadat het gesmolten metaal is afgekoeld, kan de mal worden gebroken en het gietstuk worden verwijderd. Er zijn trim- en reinigingsprocessen nodig om overtollig metaal uit het invoersysteem en eventueel zand uit de mal te verwijderen.

Waterglas Investeringsafgietsel

Waterglas Investeringsafgietsel

Waterglas Investeringsafgietsellijkt sterk op investeringsgieten (d.w.z. de verloren wasmethode), maar is met name geschikt voor grotere gietstukken en is goedkoper te produceren. Het proces biedt een veel betere oppervlakteafwerking en dimensionale precisie dan die wordt bereikt door zandgieten, en complexere vormen kunnen worden bereikt. Naast staalsoorten is het mogelijk om met deze methode alternatieve materialen zoals ijzer en SG-ijzer te gieten.

Het verschil tussen de verloren wasmethode en het gieten van waterglas is simpelweg de manier waarop de was uit de keramische mal wordt verwijderd:

· Investeringsgieten maakt gebruik van autoclaven op hoge temperatuur om de was te smelten, terwijl:-

· Bij het gieten van waterglas worden de vormen ondergedompeld in heet water om de was te verwijderen. De was wordt vervolgens weggesmolten van de vormen en drijft op het wateroppervlak. Hierdoor kan het vervolgens worden afgeroomd en opnieuw worden gebruikt voor het maken van was.

Uiteraard levert dit ook milieuvoordelen op en is de was volledig recyclebaar.

Lester-cast kan de optie voor waterglas aanbieden via haar partnerbedrijf in China, dat een schat aan ervaring heeft in het vervaardigen van componenten met behulp van dit proces.

Samenvattend biedt het waterglasproces:

· Superieure oppervlakteafwerking dan zandgieten.

· Grotere maatprecisie dan zandgieten.

· Bereik meer complexe onderdelen.

· Grotere onderdelen dan de traditionele investeringsgietmethode.

· Goedkoper dan investeringsgieten.

· Grotere keuze aan metalen.

· Milieuvoordelen.

Waterglasgieten is een gietproces voor investeringen, waarbij waterglas in verhouding aan de vormmaterialen wordt toegevoegd en vervolgens 6-8 minuten wordt geroerd en gemengd en vervolgens wordt gemalen tot "natriumsilicaatgebonden zand". Vervolgens wordt het zand in de vormbakken gedaan waarin veel CO2 is geblazen. CO2 start de chemische reactie met het waterglas om uit de silicagel te komen die het natriumsilicaatgebonden zand verhardt.

Waarom kiezen voor gieten van waterglas voor uw op maat gemaakte onderdelen?

De onderdelen voor het gieten van waterglas zijn het meest kosteneffectieve gietproces met korte productiecycli, waardoor u veel kosten kunt besparen.

Vergeleken met onderdelen van het gieten van silicasol, hebben gietcomponenten van waterglas een grote oppervlakteruwheid en een lage maatnauwkeurigheid.

De oppervlaktekwaliteit van gietdelen van waterglas voor investeringen is slecht, dus het wordt voornamelijk gebruikt voor gietstukken van koolstofstaal en laaggelegeerd staal. En het precisiegietwerk van silicasol wordt voornamelijk gebruikt voor producten van hooggelegeerd staal en roestvrij staal.

Toepassing: gietstukken van waterglas in China worden op grote schaal toegepast in alle soorten machines, zoals gietstukken voor auto's, gietstukken voor technische machines, gietstukken voor landbouwmachines, motorgietcomponenten, gietstukken voor liften, mijnbouwdelen, gietcomponenten voor grondverzetmachines, gietstukken voor bouwmachines, marine & scheepsgieten, pompfittingen, hydraulische cilindergietstukken, reserveonderdelen voor klepgieten en verschillende metalen gietstukken.

Uitgelichte producten

Over ons

wat betreft

ons

Ningbo Zhiye Mechanical Components Co., Ltd. Het is gevestigd in Xiachen Industrial Zone, Chunhu Town, Fenghua District, Ningbo City, dat bekend staat om zijn precisiegietstukken in China. Het is ondergeschikt aan de Ningbo Huashen Group, die in totaal 5 bedrijven heeft . Met meer dan 900 werknemers en de jaarlijkse productieoutput is meer dan 3.000 ton. De belangrijkste zakelijke reeksen zijnSilica Sol Investment Casting, Water Glass Investment Casting, Lost Foam Casting, Shell Mold Casting en Composite Lost Wax Investment Casting. Het is een beroemde leverancier geweest voor precisiegietstukken in China.

-

PRIJS

PRIJS

Bied u hoogwaardige producten en citeer de meest concurrerende prijzen.

Details bekijken -

OEM/ODM

OEM/ODM

OEM / ODM-bestellingen zijn welkom, we proberen aan al uw behoeften te voldoen.

Details bekijken -

KWALITEIT

KWALITEIT

Focus op productkwaliteit, productkwaliteitsinspectie van 100%.

Details bekijken -

LEVERING

LEVERING

Fast Supply Chain-garantiesysteem zorgt voor een nauwkeurige levertijd.

Details bekijken -

ONDERHOUD

ONDERHOUD

Klanten antwoorden 24 uur om u te helpen eventuele problemen met het product op te lossen.

Details bekijken

Nieuwe Producten

Nieuws

Wat zijn de prestatiekenmerken van precisiegietstukken?

De maximale lengte van precisiegietstukken is 700 mm, de eenvoudig te maken lengte is minder dan 200 mm en het maximale gewicht is ongeveer 100 kg, meestal minder dan 10 kg.

Waarom is verloren schuimgieten duur?

Verloren schuimgieten, ook bekend als verdampingspatroongieten, is een complex en gespecialiseerd gietproces waarbij een schuimpatroon van het gewenste metalen onderdeel wordt gemaakt, dit wordt bedekt met vuurvast materiaal en vervolgens gesmolten metaal in de mal wordt gegoten. Hoewel het verschillende voordelen biedt, zoals ingewikkelde vormen en fijne details, zijn er verschillende redenen waarom verloren schuimgieten relatief duur kan zijn:

Wanneer investeringsgieten gebruiken in de automobielsector?

Investeringsgieten is een veelzijdig productieproces dat gebruikt kan worden in diverse toepassingen binnen de auto-industrie. Het biedt verschillende voordelen die het geschikt maken voor specifieke componenten en scenario's. Hier zijn enkele situaties waarin investeringsgieten vaak wordt gebruikt in de automobielsector:

Vergelijking van roestvrij staal en aluminium bij investeringsgietwerk

Roestvrij staal en aluminium zijn beide veelgebruikte materialen bij het precisiegieten, een precisieproductieproces waarbij complexe vormen worden gecreëerd door gesmolten metaal in een keramische mal te gieten. Elk materiaal heeft zijn eigen voordelen en beperkingen bij investeringsgieten. Hier is een vergelijking tussen roestvrij staal en aluminium bij precisiegietwerk:

Oplossingen om het innovatieve vermogen van investeringscastingtalenten te verbeteren

Momenteel is technologie nog steeds het grootste probleem van de investeringsgietindustrie in ons land. Hoewel we altijd een goede reputatie verwerven bij buitenlandse specialisten op het gebied van investeringsgieten, is er nog steeds een slechte invloed op het gebrek aan technologie. Dus als we de markt voor investeringsgieten willen vergroten moeten we het innovatieve vermogen van talenten verbeteren.

Investeringsgietmatrijzenindustrie

Met de ontwikkeling van de binnenlandse investeringsgietindustrie en matrijzenindustrie, worden aanverwante apparatuur zoals verticale en portaalbewerkingscentra, CNC-draaibanken ook snel ontwikkeld, wat de precisie en diepte van de investeringsgietindustrie aanzienlijk verbetert.